خوردگی القایی میکروبی و راه مقابله با آنچیست؟

- خانه

- مقالهها

- بازرسی فنی

- خوردگی القایی میکروبی و راه مقابله با آنچیست؟

خوردگی القایی میکروبی (MIC) چیست؟

اصطلاح "خوردگی" به مجموعهای از فرآیندها اطلاق میشود که تحت تأثیر عوامل الکتروشیمیایی مختلفی قرار دارند. در ریشه این پدیده، بیثباتی ذاتی اتمی در بیشتر فلزات صنعتی نهفته است که موجب تمایل آنها برای بازگشت به شکل طبیعی خود، یعنی اکسیدها، میشود.

خوردگی القایی میکروبی

یکی از غیرمعمولترین انواع خوردگی، خوردگی ناشی از تعامل باکتریها با طیف وسیعی از فلزات و آلیاژهاست. خوردگی القایی میکروبی (MIC) در واقع بهعنوان یک شتابدهنده برای فرآیندهای خوردگی معمولی عمل میکند. با این حال، نرخ شتاب آن ممکن است ۱۰ تا ۱۰۰۰ برابر خوردگی عادی باشد، بهگونهای که از دیدگاه عملی، MIC باید بهعنوان یک فرآیند خوردگی مجزا در نظر گرفته شود.

فرآیندهای MIC

MIC عمدتاً از طریق دو فرآیند آغاز و گسترش مییابد:

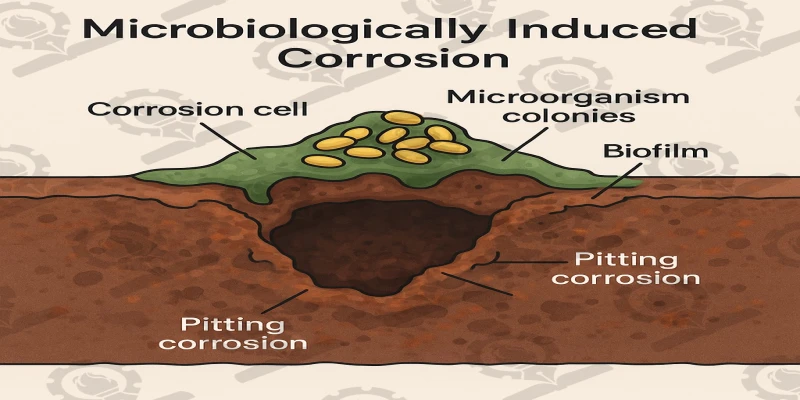

تشکیل سلولهای خوردگی روی سطح فلز: کلونیهای میکروارگانیسمها لایههای چسبناک بیوفیلمی تولید میکنند که آنها را به سطح میزبان میچسباند و یک محیط خرد متفاوت از محیط اطراف ایجاد میکند. تغییرات در میزان اکسیژن محلول، pH و ترکیبات آلی و معدنی در این محیطها منجر به اختلاف پتانسیل الکتریکی با فلز اطراف شده و سلولهای خوردگی فعالی را ایجاد میکند.

حمله شیمیایی مستقیم: محصولات متابولیکی بسیاری از میکروارگانیسمها بسیار خورندهاند. دو نوع باکتری مرتبط - باکتریهای احیاکننده گوگرد (Desulfovibrio) و باکتریهای اکسیدکننده گوگرد (Thiobacillus thiooxidans) - به ترتیب گاز هیدروژن سولفید و اسید سولفوریک تولید میکنند. غلظتهای موضعی اسید سولفوریک تا ۱۰ درصد در MIC مشاهده شده است. گونههای دیگری از باکتریها اسیدهای آلی متنوعی و آمونیاک تولید میکنند.

باکتریهای هوازی و بیهوازی

هم باکتریهای هوازی (در محیطهای دارای اکسیژن) و هم باکتریهای بیهوازی (در محیطهای بدون اکسیژن) در MIC دیده شدهاند. در برخی موارد، این دو نوع باکتری با یکدیگر رابطه همزیستی دارند؛ باکتریهای هوازی بیوفیلمهایی ایجاد میکنند که در زیر آنها یک ناحیه بدون اکسیژن شکل میگیرد که برای رشد کلونیهای بیهوازی بسیار مناسب است.

تیوبرکلها و MIC

تشکیل تیوبرکلها (برآمدگیهایی شبیه تاول از محصولات خوردگی) نیز اغلب با MIC مرتبط است. این تودهها از طریق بیوفیلمها و باکتریهای اکسیدکننده آهن، بهویژه در نواحی با جریان کم سیال، ایجاد میشوند. چرخه رشد و تجزیه تیوبرکل سولفاتها را آزاد کرده و بستری برای رشد باکتریهای بیهوازی فراهم میآورد. تیوبرکلها همچنین سلولهای غلظت اکسیژن مؤثری ایجاد میکنند که موجب انحلال آهن در زیر آنها میشود. رشد کنترلنشده تیوبرکلها میتواند جریان سیال را بهشدت محدود یا حتی کاملاً مسدود کند.

آب، پیششرط MIC

تماس سطح فلز با آب پیششرط ضروری برای MIC است. از آنجا که باکتریهای عامل MIC برای سلامت انسان خطری ندارند، سیستمهای آب آشامیدنی "ایمن" نیز همانند سیستمهای آب غیرآشامیدنی در معرض خطر هستند. سیستمهای سرمایشی، مبدلهای حرارتی، چاهها، سامانههای آبیاری خودکار، مخازن ذخیره مایعات و حتی سیالاتی مانند بنزین، روغن و روانکنندههای صنعتی که مقادیر کمی آب دارند، همگی میتوانند بستر رشد باکتریهای MIC باشند. تقریباً همه محصولات سیال صنعتی فرآوریشده، از جمله غذا، نوشیدنی، پتروشیمی و سایر محصولات تجاری و صنعتی، حاوی مقادیر مختلفی از آب هستند و در معرض MIC قرار دارند.

شکلهای خوردگی MIC

MIC میتواند هم بهصورت خوردگی عمومی و هم بهصورت خوردگی نقطهای (حفرهای) رخ دهد، هرچند خوردگی نقطهای شکل شاخصتر آن است و معمولاً موجب خرابیهای چشمگیر میشود. نواحی با جریان کم سیال، مانند مبدلهای حرارتی و لولههای فرآیندی، بهدلیل امکان چسبیدن باکتریها به سطح داخلی، مستعد MIC هستند. نقاطی مانند درزها، جوشها و زوایا از جمله نواحیای هستند که بهدلیل جریان متوقفشده، محل رایج بروز MIC محسوب میشوند. حتی توقفهای موقت، مانند تعطیلات آخر هفته یا زمان تعمیرات، فرصت کافی برای چسبیدن باکتریها به سطح فلز فراهم میکند.

تداوم خوردگی پس از شروع

پس از استقرار باکتریها، فرآیند خوردگی حتی با بازگشت جریان سیال نیز ادامه مییابد. آزمایشهای هیدرواستاتیکی، که در آن سیستم پر شده، تحت فشار قرار میگیرد، نشتیابی میشود و سپس تخلیه میشود (اما معمولاً بهطور کامل خشک نمیشود)، اغلب مقدمهای برای خرابیهای MIC هستند. خرابی ممکن است ماهها بعد از تست رخ دهد، و منبع آن که باقیمانده مایع ساکن است، اغلب نادیده گرفته شده و بهاشتباه بهعنوان خوردگی ناشی از کلرید تشخیص داده میشود.

MIC در سیستمهای ساکن

سیستمهایی با مایعات ساکن، مانند مخازن و حوضچهها، محیطهای بسیار مناسبی برای MIC هستند. گوشهها، اتصالات، درزها و جوشها آسیبپذیرترین نقاط هستند. در مورد سوختها و سیالات نامحلول در آب، ناحیه تلاقی بین سیال و آلودگی آبی محل مستعد MIC است. حتی در مخازن و لولههای زیرزمینی، بهویژه در خاکهای مرطوب رسی، MIC بهرغم وجود پوششهای محافظ قیری، آسفالتی یا پلیمری مشاهده شده است. هر گونه جدایش یا خرابی اتصال پوشش، محیط مناسبی برای رشد باکتریها فراهم میکند.

آلیاژهای فلزی و MIC

فولاد کربنی: بهطور کلی به خوردگی معمولی حساس بوده و گسترهای از باکتریهای MIC روی آن تأثیر دارند. بهدلیل قیمت پایین و قابلیت ساخت، در بسیاری از سیستمهای ذخیره و انتقال آب استفاده میشود و بیشترین آمار MIC نیز مربوط به آن است. پوششهای محافظ تأثیر محدودی دارند.

فولاد زنگنزن: این آلیاژها از لایه اکسید کروم برای مقاومت خوردگی بهره میبرند، اما در صورت آسیب به این لایه، به خوردگی معمولی و MIC حساس میشوند. جوشها بهدلیل ناهمگونی آلیاژی بسیار آسیبپذیرند.

آلیاژهای آلومینیوم: نخستین موارد MIC در مخازن سوخت هواپیماهای جت آلومینیومی دهه ۱۹۵۰ شناسایی شد. آب موجود در سوخت کرزینی و میعانات درون مخزن باعث رشد باکتریها شد. برخی باکتریها حتی از سوختهای فسیلی بهعنوان منبع تغذیه استفاده میکنند.

آلیاژهای مس: با افزایش آلیاژ، مقاومت خوردگی کاهش مییابد. حتی مس خالص نیز به MIC حساس است. محصولات باکتریایی مانند دیاکسیدکربن، سولفید هیدروژن و اسیدها روی مس اثرگذارند. آلیاژهای مسی تحت تنش مستعد ترکخوردگی تنشی ناشی از آمونیاک هستند.

آلیاژهای نیکل: در کاربردهای فشار بالا و سرعت جریان زیاد مانند پمپها و توربینها استفاده میشوند. اما در شرایط سکون یا توقف جریان به MIC حساساند. آلیاژهای نیکل-کروم تا حدی مقاوم هستند.

پیشگیری و تحلیل

اولین خط دفاعی در برابر MIC، پاکیزگی است. تکنیکهای پیشگیری از خوردگی عمومی نقطه شروع مناسبی هستند. پس از آغاز خوردگی، حضور باکتریها فرآیند را بسیار تسریع میکند. باکتریهای بیهوازی که در فلز "تونل" میزنند و انواع چسبنده به بیوفیلمها بهسختی حذف میشوند. آلودگی و ذرات معلق در آب و سایر سیالات باید کنترل شوند چون بهعنوان مواد مغذی باکتریها عمل میکنند.

جایگزینی مواد ارزش محدودی دارد چون تقریباً همه فلزات صنعتی تحت تأثیر MIC قرار میگیرند. تنها برخی آلیاژهای ضد خوردگی بسیار گرانقیمت مانند تیتانیوم یا فولادهای زنگنزن با محتوای مولیبدن بالا در برابر MIC مقاوم هستند. در برخی کاربردها، استفاده از مواد غیر فلزی مانند PVC مؤثر بوده است؛ هرچند کدهای ساختمانی ممکن است این جایگزینی را محدود کنند.

طراحی مناسب برای حذف نواحی با جریان کم، درزها، جوشها و... میتواند احتمال MIC را کاهش دهد. استفاده از ضدعفونیکنندهها (بیوساید) نیز رایج است، اما این مواد گرانقیمت و سمیاند و نیاز به پایش مداوم دارند. در صنایع غذایی یا فرایندهایی که آلودگی غیرقابل قبول است، استفاده از آنها مجاز نیست.

پارامترهای MIC بسیار متنوعاند، شامل گونههای مختلف باکتری، مواد متعدد، و محیطهای بسیار گوناگون. بنابراین، تحلیل دقیق علت و اثر هر خرابی MIC گام نخست ضروری در انتخاب راهکار مناسب است.

نظرات کاربران